PERDA DE ÁGUA DE ARGAMASSAS DE REVESTIMENTO NOS MOMENTOS INICIAIS POR EVAPORAÇÃO E ABSORÇÃO DO SUBSTRATO

CLAUDIO HENRIQUE PEREIRA; ELTON BAUER

Universidade de Brasília - Departamento de Eng. Civil e Ambiental

Laboratório de Ensaio de Materiais

Encaminhado e adaptado: Prof. E. Bauer (mat and mat).

INTRODUÇÃO/JUSTIFICATIVA/OBJETIVOS

As propriedades da argamassa, os substratos, as técnicas de execução e as condições ambientais do local onde se constrói o edifício são os principais fatores que influenciam no desempenho dos revestimentos de argamassa. Uma vez que a argamassa de revestimento, em especial a aplicada sobre fachadas, sofre de maneira intensa a ação da perda de água de amassamento pela ação conjunta da sucção na face de contato com o substrato e dos agentes climáticos, em decorrência da sua superfície exposta ao ar (1). O desconhecimento desses aspectos e da relação entre eles pode ser apontado como um dos principais fatores determinantes da grande incidência de manifestações patológicas nos revestimentos, observados, principalmente no Distrito Federal (2).

O estudo da movimentação de água para o meio externo e entre materiais distintos e porosos, como é o caso da retração da argamassa aderida ao substrato, passa pelo entendimento do que acontece na superfície dos materiais, no seu interior e na interface gerada com a união destes (3)(4). Dentro desse contexto, cabe enfatizar que, o desempenho mecânico da argamassa endurecida, também, está ligado ao transporte de água presente na argamassa fresca (5)(6).

Todos os aspectos mencionados envolvem um processo fundamental, o movimento de água em materiais porosos cuja concentração de água não é uniforme e geralmente menor que a saturação. Neste sentido, os objetivos deste trabalho estão relacionados a sistematização para quantificar a perda de água da argamassa por evaporação e por absorção do substrato, e a obtenção do percentual de água livre retirada pela absorção capilar do substrato.

MATERIAIS/MÉTODOS/DESENVOLVIMENTO

Para a realização dessa pesquisa, foram selecionados materiais empregados corriqueiramente em canteiros de obras, na região onde foi realizada a pesquisa (Brasília-DF). A argamassa industrializada, denominada de AI, escolhida para ser utilizada nesta pesquisa foi a Votomassa múltiplo uso. Já a argamassa mista empregada, foi resultante do estudo de dosagem para argamassas à base de cimento e cal hidratada para revestimento utilizando o método LEM, que se baseia nos estudos de Selmo (7), a partir da definição do parâmetro “E” (8).

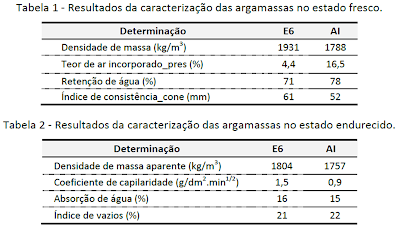

Os resultados médios dos ensaios de caracterização das argamassas de revestimento no estado fresco e endurecido são mostrados nas tabelas a seguir.

Para o desenvolvimento desse estudo, além da quantificação da perda de água da argamassa por evaporação e por absorção do substrato, se fez necessário levantar o percentual de água livre retirada pela absorção capilar do substrato. Deve-se ressaltar que a parcela de água consumida pelas reações de hidratação dos aglomerantes foi desprezada, pois antes de iniciar os ensaios foram realizadas algumas quantificações da perda de massa em ambiente de câmara úmida (umidade relativa do ar superior a 95%), obtendo valores inferiores a 1% da massa total da argamassa ao longo de cinco horas.

No planejamento dos experimentos foi necessário adotar duas condições de exposição. A primeira caracteriza uma condição de exposição crítica do revestimento denominada como Condição 1 (Sev.) – com uso de painel térmico com regulagem de altura e quatro lâmpadas infravermelha de 250 W, em ambiente protegido sem a ação de vento. Nesta condição, logo após o adensamento, o recipiente com argamassa foi acondicionado sob o painel para secagem, chegando a atingir temperatura superficial.

máxima de (67 ± 3)ºC. Ressalta-se que a temperatura média máxima adotada superou em 16ºC a temperatura máxima superficial medida em obra, na superfície de revestimento similar aplicado em fachada. A outra condição foi escolhida para que pudesse servir de comparação, com temperatura e umidade relativa controladas, chamada de Condição 2 (Lab.) – secagem em ambiente de laboratório, com temperatura de (23 ± 2)ºC e umidade relativa do ar de (60 ± 5)%.

Determinação da perda de água das argamassas por evaporação.

Neste ensaio foram avaliadas as argamassas, industrializada e mista E6, colocadas em um recipiente metálico com dimensões internas de (250 x 250 x 30) mm, preenchido em duas camadas de mesma espessura, adensadas por vibração mecânica durante 30 s. Nas duas condições de exposição o recipiente com argamassa permaneceu sobre uma balança com resolução de 0,01 g (Erro! Fonte de referência não encontrada.), para determinação dos valores da perda de massa com leituras efetuadas nos seguintes intervalos de tempo, em minutos: 1; 2; 3; 4; 5; 10; 15; 20; 25; 30; 40; 50; 60; 75; 90; 105; 120; 150; 180; 240; 300; 360; 1440 (1 dia); 2880 (2 dias); 4320 (3 dias); 5760 (4 dias); 7200 (5 dias); 8640 (6 dias) e 10080 (7 dias), sendo também, acompanhada a temperatura superficial da argamassa além da temperatura e a umidade do ambiente.

Para gerar os resultados do ensaio foi utilizada a Equação A para traçar a curva de evaporação ao longo do tempo.

Para o cálculo da perda de água, foi usada a massa cada amostra retirada nos tempos determinados e após a secagem, sendo determinado o teor de umidade da argamassa antes da aplicação, o teor em cada tempo determinado e, por fim, foi determinado o percentual de perda de água, em relação ao teor de umidade da argamassa. Essa avaliação foi feita com a comparação dos valores dos dois momentos medidos, em cada camada, como mostra a Equação B.

Para realização desse ensaio foram utilizadas, em cada condição de exposição, três amostras por variação de substrato. Com os resultados, foi traçado um perfil da perda de água em função da raiz quadrada do tempo.

Determinação da absorção capilar de água livre pelos substratos

Para caracterizar a absorção de água pelos substratos foram preparados para cada variável (tipo de substrato) três corpos de prova, com dimensões de (250 x 250) mm. Essas amostras tiveram as suas laterais isoladas com resina de base epóxi, servindo para evitar a interferência dessas áreas na absorção.

As amostras receberam os chapiscos (convencional e industrializado). Essa caracterização se deu através de ensaios para a determinação da absorção capilar deágua livre pelos substratos ao longo do tempo, sendo realizada em ambiente de laboratório, com temperatura de (23 ± 2)ºC e umidade relativa do ar de (60 ± 5)%. Com os resultados, foi traçado um perfil da evolução da absorção de água em função da raiz quadrada do tempo e foi calculado a absortividades, com uso da Equação C.

RESULTADOS/DISCUSSÃO

A seguir, apresentam-se os valores dos resultados dos ensaios dos substratos frente as suas características físicas de absorção de água livre, acompanhados dos gráficos do transporte de água da argamassa por evaporação e por absorção pelos substratos porosos em duas regiões distintas. Salienta-se que os resultados apresentados neste estudo são referentes a média obtida em três verificações realizadas.

Os resultados de absorção total de água e absortividade dos substratos de concreto sem chapisco, com revestimento de chapisco tradicional e chapisco industrializado são mostrados na Tabela 3.

Com os valores obtidos no ensaio foram traçados os perfis da evolução da absorção de capilar da água livre pelos substratos, apresentados no gráfico da figura 3.

Na camada externa, ao contrario do que aconteceu na camada mais interna, a condição de exposição foi fundamental para determinar a velocidade de transporte de água. Utilizando a forma de análise dos perfis adotada por Paes (11), pode-se observar que existem três regimes (R1, R2 e R3), o regime R1 está compreendido no intervalo de tempo de 0 a 10 min; o regime R2, entre 10 e 35 min; e o regime R3, de 35 a 90 min. A inclinação mais acentuada indica uma maior perda de água. Por sua vez, a menor inclinação denota uma menor intensidade dessa perda.

O gráfico a seguir, Figura 7, apresenta as curvas com os percentuais médios da perda de água total, obtido através da soma das perdas das duas camadas, em massa, para ambas as condições de exposição.

Figura 7 - Gráfico da perda de água total do revestimento AME6 aplicado sobre os substratos SC, CI e CC nas condições de exposição Sev. e Lab.

1. CARASEK, H. Patologia das argamassas de revestimento. In: Isaia, G.C.. (Org.). Materiais de Construção e Princípios de Ciência e Engenharia de Materiais. São Paulo: IBRACON, 2007, v. 1, p. 1-11.

2. BAUER, E. ; CASTRO, E. K. ; SILVA, M. N. B. . Patologia e deterioração das fachadas de edifícios em Brasília - Estudo da quantificação de danos. In: 4o Congreso de Patologia Y Rehabilitación de Edifícios - PATORREB 2012, 2012.

3. BASTOS, P. K. X. Retração e desenvolvimento de propriedades mecânicas de argamassas mistas de revestimento. 2001. 172 f. Tese (Doutorado) – Escola Politécnica da Universidade de São Paulo, São Paulo, 2001.

4. PEREIRA, C.H.A.F. Contribuição ao estudo da fissuração, da retração e do mecanismo de descolamento do revestimento à base de argamassa, Tese (Doutorado) - Universidade de Brasília, Brasília, 2007.

5. BAUER, E. ; PAES, I. L. ; NAZARÉ, M. ; CASTRO, E. K. . A influência do transporte de água no comportamento dos revestimentos de argamassa nos momentos iniciais pós-aplicação. In: 4o CONGRESSO PORTUGUÊS DE ARGAMASSAS E ETICS, 2012.

6. PAES, I. L. ; BAUER, E. ; CARASEK, H. . Revestimento em argamassa: influência das características de absorção de água de blocos cerâmicos e de concreto na resistência de aderência à tração. In: XXXII Jornadas Sulamericanas de Engenharia Estrutural, 2006, Campinas. XXXII Jornadas Sulamericanas de Engenharia Estrutural. Campinas, 2006. v. 1. p. 3137-3147.

7. SELMO, S.M.S. Dosagem de Argamassas de Cimento Portland e Cal para Revestimento Externo dos Edifícios, Dissertação de Mestrado, Escola Politécnica da Universidade de São Paulo, 187p. 1989.

8. BAUER, E.; MOTA, N.M.B.; KRAUS, E.; PEREIRA, C.H.A.F. Consistência das argamassas de revestimento e sua relação com a demanda de água e as partículas finas. E-Mat – Revista de Ciência e Tecnologia de Materiais de Construção Civil, v. 3, n. 2, p. 91-102, Novembro, 2006.

9. SCARTEZINI, L.M.B. Influência do Tipo e Preparo do Substrato na Aderência dos Revestimentos de Argamassa: Estudo da Evolução ao Longo do Tempo, Influência da Cura e Avaliação da Perda de Água da Argamassa Fresca, Dissertação de Mestrado, Universidade Federal de Goiás, 262p. 2002.

10. LEAL, F.E.C.B. Estudo do desempenho do chapisco como procedimento de prevenção de base em sistemas de revestimento. Dissertação de Mestrado, Universidade de Brasília, 109p. 2003.

11. PAES, I.N.L. Avaliação do transporte de água em revestimentos de argamassa nos momentos iniciais pós-aplicação, Tese de Doutorado, Universidade de Brasília, 242p. 2004.

MATERIAIS/MÉTODOS/DESENVOLVIMENTO

Para a realização dessa pesquisa, foram selecionados materiais empregados corriqueiramente em canteiros de obras, na região onde foi realizada a pesquisa (Brasília-DF). A argamassa industrializada, denominada de AI, escolhida para ser utilizada nesta pesquisa foi a Votomassa múltiplo uso. Já a argamassa mista empregada, foi resultante do estudo de dosagem para argamassas à base de cimento e cal hidratada para revestimento utilizando o método LEM, que se baseia nos estudos de Selmo (7), a partir da definição do parâmetro “E” (8).

Os resultados médios dos ensaios de caracterização das argamassas de revestimento no estado fresco e endurecido são mostrados nas tabelas a seguir.

Para o desenvolvimento desse estudo, além da quantificação da perda de água da argamassa por evaporação e por absorção do substrato, se fez necessário levantar o percentual de água livre retirada pela absorção capilar do substrato. Deve-se ressaltar que a parcela de água consumida pelas reações de hidratação dos aglomerantes foi desprezada, pois antes de iniciar os ensaios foram realizadas algumas quantificações da perda de massa em ambiente de câmara úmida (umidade relativa do ar superior a 95%), obtendo valores inferiores a 1% da massa total da argamassa ao longo de cinco horas.

No planejamento dos experimentos foi necessário adotar duas condições de exposição. A primeira caracteriza uma condição de exposição crítica do revestimento denominada como Condição 1 (Sev.) – com uso de painel térmico com regulagem de altura e quatro lâmpadas infravermelha de 250 W, em ambiente protegido sem a ação de vento. Nesta condição, logo após o adensamento, o recipiente com argamassa foi acondicionado sob o painel para secagem, chegando a atingir temperatura superficial.

máxima de (67 ± 3)ºC. Ressalta-se que a temperatura média máxima adotada superou em 16ºC a temperatura máxima superficial medida em obra, na superfície de revestimento similar aplicado em fachada. A outra condição foi escolhida para que pudesse servir de comparação, com temperatura e umidade relativa controladas, chamada de Condição 2 (Lab.) – secagem em ambiente de laboratório, com temperatura de (23 ± 2)ºC e umidade relativa do ar de (60 ± 5)%.

Determinação da perda de água das argamassas por evaporação.

Neste ensaio foram avaliadas as argamassas, industrializada e mista E6, colocadas em um recipiente metálico com dimensões internas de (250 x 250 x 30) mm, preenchido em duas camadas de mesma espessura, adensadas por vibração mecânica durante 30 s. Nas duas condições de exposição o recipiente com argamassa permaneceu sobre uma balança com resolução de 0,01 g (Erro! Fonte de referência não encontrada.), para determinação dos valores da perda de massa com leituras efetuadas nos seguintes intervalos de tempo, em minutos: 1; 2; 3; 4; 5; 10; 15; 20; 25; 30; 40; 50; 60; 75; 90; 105; 120; 150; 180; 240; 300; 360; 1440 (1 dia); 2880 (2 dias); 4320 (3 dias); 5760 (4 dias); 7200 (5 dias); 8640 (6 dias) e 10080 (7 dias), sendo também, acompanhada a temperatura superficial da argamassa além da temperatura e a umidade do ambiente.

Para gerar os resultados do ensaio foi utilizada a Equação A para traçar a curva de evaporação ao longo do tempo.

Determinação da perda de água das argamassas por absorção e evaporação.

Nesta fase a avaliação para determinação da perda de água foi adaptada do método usado por Scartezini (9), Leal (10) e Paes (11) para tentar identificar regiões da camada deargamassa com diferentes conteúdos de umidade, após a aplicação sobre o substratoporoso. Os substratos utilizados para a realização deste ensaio foram placas de concreto (resistência à compressão de 52 MPa, aos 91 dias), com dimensões de(250 x 250) mm, sem chapisco, com chapisco convencional e com chapisco industrializado. Para não impossibilitar a comparação entre os três tipos de preparo de superfície adotados, devido a diferenças na textura superficial (relevo das faces) ocasionadas pelo uso dos chapiscos (convencional e industrializado), optou-se por aplicá-los na posição horizontal. Essa camada foi nivelada com uso de uma régua metálica, evitando alisar a superfície, formando uma camada plana e com acabamento uniforme, com espessura de aproximadamente 5 mm. A aplicação da argamassa mista e da industrializada aos substratos foi feita em duas camadas de mesma altura, adensadas por vibração mecânica com tempo de 45 s por camada. A superfície foi nivelada com uso de uma régua metálica, formando uma camada com espessura de aproximadamente 30 mm e com acabamento uniforme. As amostras foram retiradas e separadas em duas camadas de 15 mm de espessura, com utilização de uma espátula e um gabarito, sendo a primeira camada da região da superfície até a metade da espessura do revestimento e a segunda na região da outra metade até a interface com o substrato, nos seguintes intervalos tempo, em minutos, de: 1; 5; 10; 15; 20; 25; 30; 40; 50; 60; 75; 90; 105; 120; 150; 180; 240; e 300. Cada camada retirada era então acondicionada, imediatamente, em papel alumínio e encaminhada para a pesagem, em balança com precisão de 0,0001 g e levadas para a secagem em estufa à (100 ± 2)ºC, até obter a constância de massa.

Para o cálculo da perda de água, foi usada a massa cada amostra retirada nos tempos determinados e após a secagem, sendo determinado o teor de umidade da argamassa antes da aplicação, o teor em cada tempo determinado e, por fim, foi determinado o percentual de perda de água, em relação ao teor de umidade da argamassa. Essa avaliação foi feita com a comparação dos valores dos dois momentos medidos, em cada camada, como mostra a Equação B.

Para realização desse ensaio foram utilizadas, em cada condição de exposição, três amostras por variação de substrato. Com os resultados, foi traçado um perfil da perda de água em função da raiz quadrada do tempo.

Determinação da absorção capilar de água livre pelos substratos

Para caracterizar a absorção de água pelos substratos foram preparados para cada variável (tipo de substrato) três corpos de prova, com dimensões de (250 x 250) mm. Essas amostras tiveram as suas laterais isoladas com resina de base epóxi, servindo para evitar a interferência dessas áreas na absorção.

As amostras receberam os chapiscos (convencional e industrializado). Essa caracterização se deu através de ensaios para a determinação da absorção capilar deágua livre pelos substratos ao longo do tempo, sendo realizada em ambiente de laboratório, com temperatura de (23 ± 2)ºC e umidade relativa do ar de (60 ± 5)%. Com os resultados, foi traçado um perfil da evolução da absorção de água em função da raiz quadrada do tempo e foi calculado a absortividades, com uso da Equação C.

RESULTADOS/DISCUSSÃO

A seguir, apresentam-se os valores dos resultados dos ensaios dos substratos frente as suas características físicas de absorção de água livre, acompanhados dos gráficos do transporte de água da argamassa por evaporação e por absorção pelos substratos porosos em duas regiões distintas. Salienta-se que os resultados apresentados neste estudo são referentes a média obtida em três verificações realizadas.

Os resultados de absorção total de água e absortividade dos substratos de concreto sem chapisco, com revestimento de chapisco tradicional e chapisco industrializado são mostrados na Tabela 3.

Com os valores obtidos no ensaio foram traçados os perfis da evolução da absorção de capilar da água livre pelos substratos, apresentados no gráfico da figura 3.

Figura 3 - Resultados do ensaio de determinação da absorção capilar de água livre pelos substratos.

Através dos resultados obtidos notou-se que cada tipo de preparo de base apresenta comportamentos diferentes com relação à quantidade de água absorvida ao longo do tempo. Comparando as bases revestidas com chapisco pode-se dizer que possuem comportamentos similares, quanto à absorção de água, apresentado nos primeiros instantes do ensaio as maiores velocidades de absorção (representada pela inclinação da curva) quando comparadas ao sem chapisco. Nesse primeiro período (0 a 15 min de ensaio) a amostra revestida com chapisco convencional absorveu a maior quantidade de água, com o valor médio, de três amostras, igual a 42,3 g/cm2 enquanto, o substrato sem chapisco absorveu aproximadamente 50% a menos. Essa diferença pode ser acompanhada, também, pelos valores de absortividade apresentados na tabela anterior.

Nas amostras revestidas com chapisco, observa-se que a mudança de velocidade após os 15 primeiros minutos de ensaio pode ser causada pela saturação da maioria dos poros existentes na camada de chapisco, que possui aproximadamente 5 mm de espessura. A partir desse momento essa camada passa a exercer pouca interferênciana absorção de água, passando a camada seguinte, concreto, a reger o comportamento da absorção.

Deve-se notar que a partir de um determinado momento, raiz de tempo em minutos maior do que 18, as inclinações das curvas dos substratos com revestimento de chapisco se aproximam a da curva do substrato sem chapisco. No final do ensaio a quantidade de água absorvida pelas amostras com chapisco ficou muito próxima, com uma diferença de cerca de 1%, uma da outra. A maior quantidade média total de água absorvida foi de 86,4 g/cm2 obtida pela amostra sem chapisco. Acredita-se que o comportamento observado ao final do ensaio esteja relacionado ao sistema de poros do substrato de concreto, e que o tipo de tratamento de base, superfície, exerça influência maior apenas nos primeiros instantes.

Os resultados do ensaio para determinação da perda de água da argamassa industrializada (AI) e da argamassa mista (AME6), nas duas condições de exposição, são apresentadas na Figura 4. em forma de gráfico.

Figura 4 - Resultados da determinação da perda de massa das argamassas de revestimento AME6 e AI por evaporação, nas condições Sev. e Lab. de exposição.

A água utilizada na mistura corresponde a aproximadamente 16% da massa total das argamassas utilizadas nessa determinação. Considera-se, também, que a perda de massa observada no ensaio é referente apenas à evaporação da água das argamassas.As curvas obtidas mostram diferenças típicas entre as duas condições de exposição, praticamente independente do tipo de argamassa. A velocidade da perda de massa nos momentos iniciais do ensaio é bem maior nas argamassas sujeitas à exposição na condição severa de secagem onde, além da elevada temperatura, a baixa umidade ajuda na retirada da água das argamassas, ocasionando uma grande diferença nos percentuais de perda de massa. Quando se compara a diferença dos valores percentuais médios das duas condições obtidos no intervalo que vai das três horas até às doze horas de ensaio, nota-se que essa diferença se torna ainda maior.

A partir das primeiras cinco horas, ocorreu uma diminuição da velocidade de evaporação de água das amostras sujeitas a condição de exposição severa, representada pelo intervalo R1. Após 24 horas de acompanhamento (intervalo R3), praticamente não houve mais perda de massa, enquanto nas argamassas acondicionadas na condição mais amena essa diminuição só aconteceu depois do quarto dia de exposição.

Nos resultados da determinação da perda de água das argamassas por absorção e evaporação optou-se por apresentar inicialmente as curvas obtidas na representação gráfica dos percentuais médios obtidos na avaliação do transporte de água de cada uma das camadas (próxima à superfície – sup. de 0 a 15 mm e próxima à interface – int. de 16 a 30 mm) da argamassa no estado fresco em relação à raiz quadrada do tempo em minutos, para cada uma das situações analisadas. Deve-se lembrar que esse ensaio serviu para verificar qual é o grau de interferência do tipo de preparo do substrato e da condição de exposição do revestimento.

Após completar 90 min de ensaio (t > 9,5 min½) não foi possível realizar a retirada de amostras dos corpos-de-prova submetidos à condição severa de exposição, devido ao enrijecimento da argamassa. Na Figura 5 são apresentados os percentuais médios da perda de água, expressa em função do teor total no momento zero, na camada interna do revestimento AME6 aplicada sobre os substratos SC, CI e CC, na condição de exposição Sev. e Lab. em função da raiz quadrada do tempo.

Figura 5 - Gráfico da perda de água na camada interna do revestimento AME6 aplicado sobre os substratos SC, CI e CC na condição de exposição Sev. e Lab.

Os perfis da perda de água traçados para as duas condições, de um modo geral, apresentam o mesmo comportamento, diferenciando-se, na maioria dos casos, apenas no percentual do volume de água transportado. Com esses resultados, no período estudado, pode-se colocar que essa camada mais interna do revestimento sofre pouca influência da condição de exposição dos corpos de prova. Deve-se destacar que fato similar foi observado por Leal (10). Procedimento semelhante é utilizado para a apresentação na Figura 6 dos resultados para a camada externa do revestimento AME6 aplicado sobre os substratos SC, CI e CC na condição de exposição Sev. e Lab.

Figura 6 - Gráfico da perda de água na camada externa do revestimento AME6 aplicado sobre os substratos SC, CI e CC na condição de exposição Sev. e Lab.

O gráfico a seguir, Figura 7, apresenta as curvas com os percentuais médios da perda de água total, obtido através da soma das perdas das duas camadas, em massa, para ambas as condições de exposição.

Figura 7 - Gráfico da perda de água total do revestimento AME6 aplicado sobre os substratos SC, CI e CC nas condições de exposição Sev. e Lab.

Nota-se que as curvas referentes à condição severa de exposição apresentam maiores velocidades de perda de água no período inicial de exposição, quando comparados aos submetidos à outra condição de exposição. Ao final do ensaio da condição de exposição severa verificou-se que a diferença média entre os corpos-de-prova nessa condição em relação aos da condição mais amena de exposição era superior á 50%. A partir dessa comprovação, explicita-se a importância de usar barreiras que impeçam ou amenizem a incidência direta dos raios solares sobre argamassa de revestimento recém aplicada.

CONSIDERAÇÕES/CONCLUSÕES

Através dos resultados obtidos nos experimentos constatou-se que o uso de chapisco como tratamento de base altera a absorção capilar das superfícies, podendo inclusive aumentá-las.

Obteve-se com o substrato de concreto sem chapisco a menor velocidade inicial e o maior volume de água total absorvido durante o período de ensaio. Acredita-se que esta comprovação, apesar de não ter sido avaliado neste momento, esteja relacionada à porosidade superficial aberta, ao tamanho dos raios dos poros deste material e a interconectividade entre eles.

Outro indicativo da influência da variação do tipo de preparo do substrato na movimentação de água foi detectado através diferenças nos resultados dos ensaios de perda de água das argamassas por absorção e evaporação, evidenciando a importância do uso chapisco, também, como regulador da absorção de água.

Pôde-se observar que as duas argamassas estudadas apresentaram praticamente a mesma taxa de evaporação e percentuias de retenção de água próximos, mesmo considerando a presença de aditivos e um elevado volume de ar na industrializada. Desta forma, credita-se o desempenho demonstrado pela argamassa mista, à presença de cal em sua composição.

Por fim coloca-se que através da comparação feita entre a condição de exposição severa (condição Sev.) com a condição de exposição mais amena (condição Lab.), ficou evidenciada a necessidade de se atenuar os fatores que aceleram a perda de água das argamassas de revestimento. Ressalta-se que os cuidados devem iniciar nos momentos pós-aplicação e serem mantidos, pelo menos, por quatro dias.

REFERÊNCIAS

2. BAUER, E. ; CASTRO, E. K. ; SILVA, M. N. B. . Patologia e deterioração das fachadas de edifícios em Brasília - Estudo da quantificação de danos. In: 4o Congreso de Patologia Y Rehabilitación de Edifícios - PATORREB 2012, 2012.

3. BASTOS, P. K. X. Retração e desenvolvimento de propriedades mecânicas de argamassas mistas de revestimento. 2001. 172 f. Tese (Doutorado) – Escola Politécnica da Universidade de São Paulo, São Paulo, 2001.

4. PEREIRA, C.H.A.F. Contribuição ao estudo da fissuração, da retração e do mecanismo de descolamento do revestimento à base de argamassa, Tese (Doutorado) - Universidade de Brasília, Brasília, 2007.

5. BAUER, E. ; PAES, I. L. ; NAZARÉ, M. ; CASTRO, E. K. . A influência do transporte de água no comportamento dos revestimentos de argamassa nos momentos iniciais pós-aplicação. In: 4o CONGRESSO PORTUGUÊS DE ARGAMASSAS E ETICS, 2012.

6. PAES, I. L. ; BAUER, E. ; CARASEK, H. . Revestimento em argamassa: influência das características de absorção de água de blocos cerâmicos e de concreto na resistência de aderência à tração. In: XXXII Jornadas Sulamericanas de Engenharia Estrutural, 2006, Campinas. XXXII Jornadas Sulamericanas de Engenharia Estrutural. Campinas, 2006. v. 1. p. 3137-3147.

7. SELMO, S.M.S. Dosagem de Argamassas de Cimento Portland e Cal para Revestimento Externo dos Edifícios, Dissertação de Mestrado, Escola Politécnica da Universidade de São Paulo, 187p. 1989.

8. BAUER, E.; MOTA, N.M.B.; KRAUS, E.; PEREIRA, C.H.A.F. Consistência das argamassas de revestimento e sua relação com a demanda de água e as partículas finas. E-Mat – Revista de Ciência e Tecnologia de Materiais de Construção Civil, v. 3, n. 2, p. 91-102, Novembro, 2006.

9. SCARTEZINI, L.M.B. Influência do Tipo e Preparo do Substrato na Aderência dos Revestimentos de Argamassa: Estudo da Evolução ao Longo do Tempo, Influência da Cura e Avaliação da Perda de Água da Argamassa Fresca, Dissertação de Mestrado, Universidade Federal de Goiás, 262p. 2002.

10. LEAL, F.E.C.B. Estudo do desempenho do chapisco como procedimento de prevenção de base em sistemas de revestimento. Dissertação de Mestrado, Universidade de Brasília, 109p. 2003.

11. PAES, I.N.L. Avaliação do transporte de água em revestimentos de argamassa nos momentos iniciais pós-aplicação, Tese de Doutorado, Universidade de Brasília, 242p. 2004.

Nenhum comentário:

Postar um comentário

Muito bem vindo ! Assim que possível discutiremos seu comentário.